Вылов рыбы

Добыча рыбы лососевых пород производится ставными морскими неводами. Затем рыбу перемещают из невода в специальное плавучее средство – живорыбицу и катер доставляет ее на завод в течение 30-60 минут. Там с помощью рыбонасоса выловленная рыба сразу поступает на производственную линию.

Сезонная рыбоперерабатывающая база «Хайлюля» расположена на севере Восточного побережья Камчатки в районе острова Карагинский, в проливе Литке Берингова моря. Это один из самых экологически чистых районов мира, здесь отсутствуют дороги, промышленные предприятия, загрязняющие окружающую среду. Плотность населения 0,065 человек на км2. Реки с чистейшей водой, в которых нерестится дикий лосось. Море, омывающее берега Камчатки, также одно из чистейших на планете, т.к. в этом районе нет интенсивного судоходства. Связано это с малонаселенностью этих районов, отсутствием крупных промышленных предприятий и активного судоходства.

Предприятия по рыбопереработке, расположенные в этом районе, производят продукцию в условиях чистейшей атмосферы и воды.

СПБ «Хайлюля» оснащена современным рыбоперерабатывающим и холодильным оборудованием известных Японских, Германских, Южно-Корейских, Китайских и Российских компаний.

Предприятия по рыбопереработке, расположенные в этом районе, производят продукцию в условиях чистейшей атмосферы и воды.

СПБ «Хайлюля» оснащена современным рыбоперерабатывающим и холодильным оборудованием известных Японских, Германских, Южно-Корейских, Китайских и Российских компаний.

Добыча рыбы лососевых пород производится ставными морскими неводами, затем рыбу «заливают» (перемещают) из невода в специальное плавучее средство – живорыбицу, и затем катер доставляет улов до рыбонасоса за 30-60 минут.

Рыбонасос перекачивает рыбу с водой по трубам большого диаметра в весовой бункер берегового завода по переработке рыбы. Принцип работы рыбонасоса основан на создании вакуума внутри емкости, а затем создается давление. Таким образом, рыба перемещается в водной среде без участия вращающихся узлов, что не нарушает целостность рыбы. Подача рыбы на рыборазделочные машины Nikka(японского производителя) осуществляется транспортерами. Далее рыба рассортировывается по видам в бункера с жидким льдом (-20С).

Рыбонасос перекачивает рыбу с водой по трубам большого диаметра в весовой бункер берегового завода по переработке рыбы. Принцип работы рыбонасоса основан на создании вакуума внутри емкости, а затем создается давление. Таким образом, рыба перемещается в водной среде без участия вращающихся узлов, что не нарушает целостность рыбы. Подача рыбы на рыборазделочные машины Nikka(японского производителя) осуществляется транспортерами. Далее рыба рассортировывается по видам в бункера с жидким льдом (-20С).

Для производства рыбы штучной заморозки и лососевого филе выбираются экземпляры крупных размеров нерки, кеты, горбуши. Мойка разделанной рыбы и ее зачистка производится рыборазделочной машиной и на последующих этапах омывается дополнительно при движении на транспортерах.

Рыба, отобранная на производство филе в течение восьми часов проходит охлаждение в растворе жидкого льда (-20С) и поступает в филетировочную машину. Здесь тушка дорабатывается: из нее машинным и затем ручным способом удаляют кости. Подготовленное таким образом филе упаковывается в полиэтиленовые мешки, вакуумируется и направляются на заморозку. Заморозка происходит в спиральной скороморозильной камере при температуре -500С. Время заморозки от 90 до 180 минут.

При переработке тушек рыбы на первом этапе происходит резкая заморозка: блоков при температуре -35-400С, а штучной рыбы - при температуре -490С. Затем происходит глазировка: замороженная рыба опускается в ванну с водой, вынимается и в течение 5-10 секунд находится в воздушной среде, что позволяет получить прочно застывшую ледяную защиту продукта от воздействия кислорода. Она надежно сохраняет жиры от окисления.

Фарш изготавливается из рыбопродукции с повреждениями, а также мелких экземпляров рыб. Переработка рыбы на фарш производится на машине фирмы Баддер (Германия) и морозится в блок-формах по 7,5 кг. После заморозки пилится на 0,5 кг и 1,0 кг, упаковывается в картонные коробки.

Хранится вся рыбопродукция при температуре -220С до отгрузки на рефрижераторный транспорт.

Рыба, отобранная на производство филе в течение восьми часов проходит охлаждение в растворе жидкого льда (-20С) и поступает в филетировочную машину. Здесь тушка дорабатывается: из нее машинным и затем ручным способом удаляют кости. Подготовленное таким образом филе упаковывается в полиэтиленовые мешки, вакуумируется и направляются на заморозку. Заморозка происходит в спиральной скороморозильной камере при температуре -500С. Время заморозки от 90 до 180 минут.

При переработке тушек рыбы на первом этапе происходит резкая заморозка: блоков при температуре -35-400С, а штучной рыбы - при температуре -490С. Затем происходит глазировка: замороженная рыба опускается в ванну с водой, вынимается и в течение 5-10 секунд находится в воздушной среде, что позволяет получить прочно застывшую ледяную защиту продукта от воздействия кислорода. Она надежно сохраняет жиры от окисления.

Фарш изготавливается из рыбопродукции с повреждениями, а также мелких экземпляров рыб. Переработка рыбы на фарш производится на машине фирмы Баддер (Германия) и морозится в блок-формах по 7,5 кг. После заморозки пилится на 0,5 кг и 1,0 кг, упаковывается в картонные коробки.

Хранится вся рыбопродукция при температуре -220С до отгрузки на рефрижераторный транспорт.

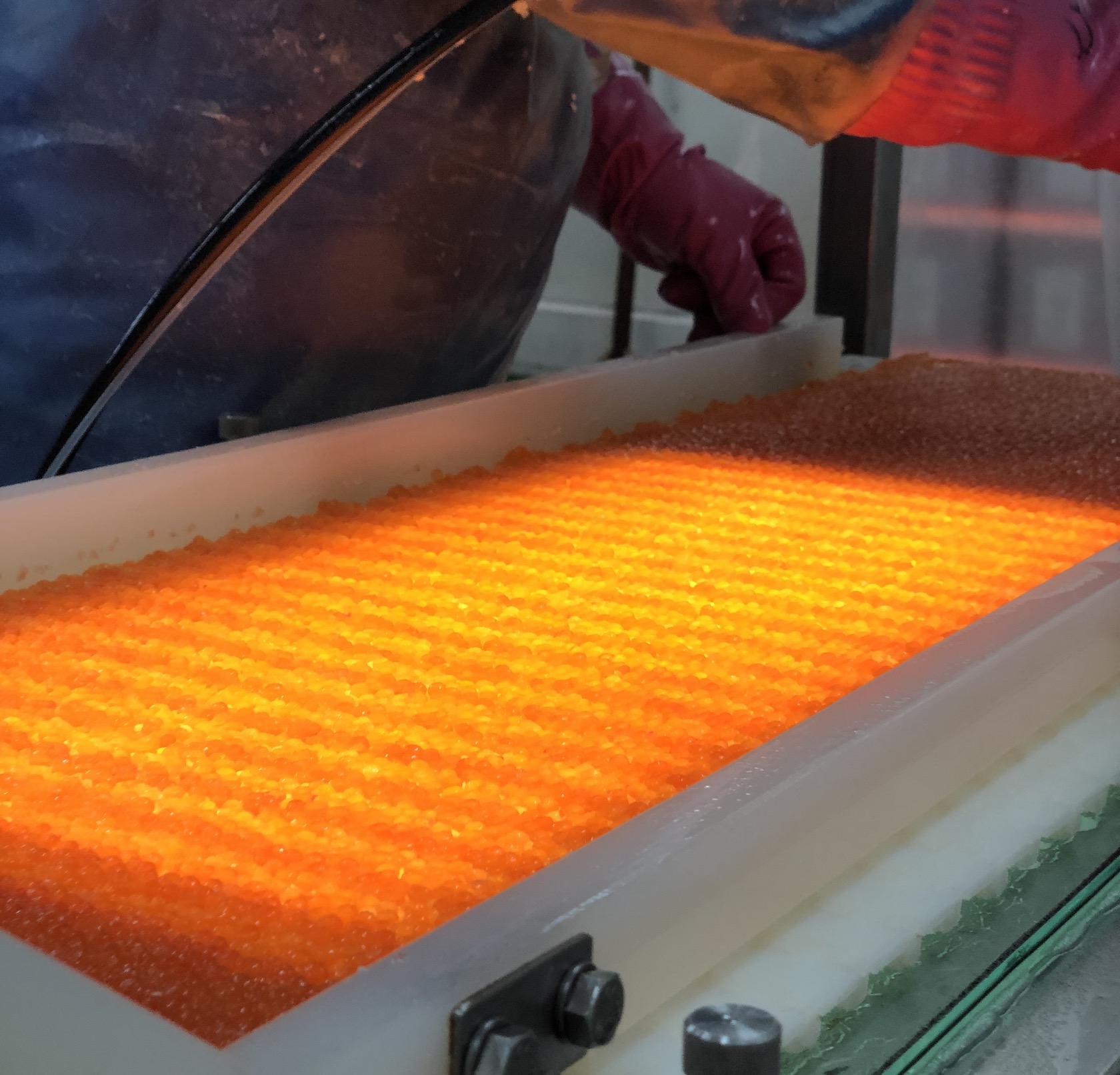

Икра, после выемки ястыков из тушки рыбы, по транспортеру поступает в икорный цех. Там на сортировочном транспорте часть ястыков укладывается в блок-лайнеры и помещается в плиточный скороморозильный шкаф, а другая часть поступает на посол. На первом этапе, ястыки для закрепления икринок, кратковременно погружаются в солевой раствор, далее поступают на транспортер икорно-пробивочного сепаратора японской фирмы Nikka. После пробивки, икра через барабан сепаратора поступает на посол, солится с учетом температуры, отжимается на центрифуге от солевого раствора и поступает на стол, где в икру вносятся добавки и консерванты (масло растительное, глицерин, сарбиновая кислота и БКН).

Затем икра поступает на инспекционный конвейер, где пневмопинцетами удаляются лопнувшие икринки, остатки ястычной пленки, после чего икра укладывается в транспортную упаковку, крышка пломбируется и икра направляется на хранение в холодильник.

Производство солено-мороженой икры аналогично производству соленой, разница лишь в том, что в нее не вводятся добавки и консерванты, икра фасуется в 220 гр. и 100 гр. пластиковую тару, вакуумируется и замораживается до -18-200С и в таком виде поступает в торговую сеть, при этом соленость этой икры не превышает 5%. В этом случае консервантом для икры выступает холод.

Затем икра поступает на инспекционный конвейер, где пневмопинцетами удаляются лопнувшие икринки, остатки ястычной пленки, после чего икра укладывается в транспортную упаковку, крышка пломбируется и икра направляется на хранение в холодильник.

Производство солено-мороженой икры аналогично производству соленой, разница лишь в том, что в нее не вводятся добавки и консерванты, икра фасуется в 220 гр. и 100 гр. пластиковую тару, вакуумируется и замораживается до -18-200С и в таком виде поступает в торговую сеть, при этом соленость этой икры не превышает 5%. В этом случае консервантом для икры выступает холод.

Отходы от разделки рыбы поступают на комплекс дробилок, затем измельчаются до 5 мм, перекачиваются насосом в специальный аппарат, где нагреваются до +850С за 90 секунд и поступают в декантерную центрифугу и разделяются на три фракции: рыбный жир, клеевую воду и твердый остаток, который направляется в сушилку, а из нее в дробилку. Рыбную муку, полученную в ходе данного производственного цикла, тарируем в мешки по 40 кг и для розничной продажи в мешки по 5 кг.

Рыбный жир проходит дополнительную очистку от влаги и белковых примесей, заливается в емкости по 45 кг, туда добавляется инертный газ (азот) для вытеснения кислорода и нейтрализации окислительных процессов.

Рыбный жир во Владивостоке на собственном заводе перерабатывается в капсулы весом 0,355 грамма. Капсулы упаковываются в банку по 180 капсул или в блистер, затем в упаковку по три блистера – 90 капсул.

Рыбный жир проходит дополнительную очистку от влаги и белковых примесей, заливается в емкости по 45 кг, туда добавляется инертный газ (азот) для вытеснения кислорода и нейтрализации окислительных процессов.

Рыбный жир во Владивостоке на собственном заводе перерабатывается в капсулы весом 0,355 грамма. Капсулы упаковываются в банку по 180 капсул или в блистер, затем в упаковку по три блистера – 90 капсул.